耐碱分散染料的发展及应用 时间:2021-10-10 作者: 浏览次数:次

文章编号 | 1009-265X(2021)04-0102-05

来源 | 《现代纺织技术》2021年第29卷,第4期,102-106

作者 | 郝 芬1,唐敬淋2,杜金梅1,许长海1

( 1.江南大学生态纺织教育部重点实验室,江苏无锡 ;2.蓬莱嘉信染料化工股份有限公司,山东蓬莱 )

作者简介 | 郝芬(1993-),女,安徽安庆人,硕士研究生,主要从事生态染整技术方面的研究。

摘要 为解决常规分散染料染涤纶中低聚物析出、染色重现性差、费水费电等一系列问题,耐碱分散染料及相应碱性染色工艺得以关注,利用染料的耐碱性,将前处理与染色一浴进行,并通过织物K/S值、色差来表征染色效果。本文探讨了耐碱分散染料的发展与应用,阐述了分散染料碱性染色存在的问题及发展现状。耐碱分散染料及碱性染色技术的应用,不仅使得涤纶染色产品的质量获得改善,在经济、环保方面也取得了一定的效益。因此,耐碱分散染料及碱性染色技术是涤纶染色发展的新方向。

关键词 耐碱分散染料;碱性染色;涤纶;染色重现性;低聚物

近几年,由于涤纶产值逐年增加,与涤纶息息相关的分散染料特别是耐碱分散染料成为科研工作者的关注热点[1]。涤纶织物在碱性条件下染色后具备了目标颜色,可获得仿真丝效果。本文对国内外耐碱分散染料的研究成果进行如下介绍。

耐碱分散染料的开发背景

分散染料水溶性极差,一般染浴中的分散染料以单分子、悬浮颗粒及分散剂胶束中3种状态的形式存在。分散染料要溶解成单分子后才能上染纤维。在染色过程中,悬浮颗粒及分散剂胶束中的染料会不断释放出染料分子以维持染料的溶解、吸附、扩散3个染色阶段的动态平衡。在这几个平衡中,染料最终由染液转移到纤维[2]。实际染色时,所用染料及助剂难以全部作用于纤维,未固着的染料及染液其他组分会以废液形式排放,导致COD值和BOD值升高[3]。

Imafuku等[4]研究发现聚酯纤维约含有2%左右的环状与链状低聚物,这些低聚物主要在聚酯聚合过程中产生。在常规酸性染色过程中,低聚物会在高温高压条件下由纤维内部逐渐向外迁移,最终聚集在纤维表面从而造成织物染色斑点,或与染料结合形成结晶聚集在染缸上。

涤纶织物常规染色是在弱酸性浴(pH值为5~6)条件下进行,而前处理的几项工序是在碱性条件下完成,导致染色前涤纶需酸中和及大量水洗去碱,工艺繁琐且耗能,而且染色后织物表面未固着的染料及染色中析出的低聚物需进行还原清洗,同时由于低聚物析出还需要定期对染色机进行洗缸[5]。上述这些问题促进了耐碱分散染料的开发。在碱性条件下染色,涤纶析出的低聚物会发生碱水解,从而减少了染色斑点,甚至可免除后续的还原清洗,且无需对染色设备因低聚物的附着而进行定期清洗。耐碱分散染料的开发及碱性染色工艺的应用是印染行业响应政府节能减排倡导的一项重大举措,是迎合现代绿色发展的必然趋势。

耐碱分散染料的发展现状

20世纪90年代,国外研究者开始筛选、开发耐碱分散染料品种。如Dyster公司经过多次实验验证挑选得出一组适合染中、深色的三原色耐碱分散染料,分别为Dianix深红UPH、Dianix橙UPH和Dianix深蓝UPH[6];日本住友公司开发了适合染浅色涤纶的耐碱分散染料如Sumikaron红3BL、分散黄E-RPD和分散蓝E-FBL等。国内一些公司也相继开发了几种适应于涤纶碱性染色的耐碱分散染料,如浙江龙盛的ALK系列及闰土的ADD、S-BRL和GS系列、浙江万丰的WF系列和上海贝通化工科技有限公司的A-B系列等[7-9]。

涤纶超细纤维碱减量与染色同浴处理、涤锦开纤与染色同浴等对分散染料的耐碱性提出更高要求,高耐碱分散染料也因此被开发,如蓬莱嘉信公司的HA型高耐碱系列、上海安诺其的ERD系列等[10]。其中蓬莱嘉信的HA系列高耐碱分散染料的耐酸碱范围可满足pH值4~14,染色性能已达到甚至超过国外同类产品,但存在浅色系品种欠缺问题。上海安诺其ERD系列染料适用较广泛,可实现涤纶练漂染一浴染色、筒子纱碱性染色、涤纶超细纤维或涤锦复合丝碱减量/染色一浴工艺、涤棉一浴一步工艺、涤棉同浆印花、涤纶绒布烂花印花等[11]。

除此之外,为维持染浴中pH值的稳定性,使染料达到最佳上染效果,通常需加入适量的染色助剂。其中匀染剂要求耐高温高碱,目前已开发的匀染剂SA在碱性浴中能保持优良的匀染性和移染性[12];由非离子表面活性剂及芳香族磺酸盐复配而成的匀染剂Disper N550-700,在碱性染色时具有优良的分散和移染作用,甚至可以溶解碱性浴中的杂质[13-14]。

涤纶的碱性染色从涤纶练漂染一浴短流程工艺逐步发展到涤棉混纺织物一浴染色工艺。浙江宁波兴华公司经小样试验证明:涤棉混纺织物一浴工艺与传统工艺方法相比,不仅减少了染前氧漂工序,而且节约时间大约130 min,水、电、气耗费明显减少,综合染色成本大大降低[15]。何永锋等[16]筛选出6只耐碱分散染料并应用于涤纶练漂染一浴短流程染色,染色织物的色光、K/S值和色牢度与涤纶织物常规染色接近,且处理后的织物手感更柔软,但染料沾色牢度欠佳。涤纶织物的退浆、精练、碱减量和染色一浴工艺和涤锦开纤染色一浴工艺表明,一浴处理染色效果与传统染色相差无几,且同样能有效去除纤维表面的浆料,碱减量效果良好,但需严格控制碱用量率,否则易造成织物强力损失[17]。

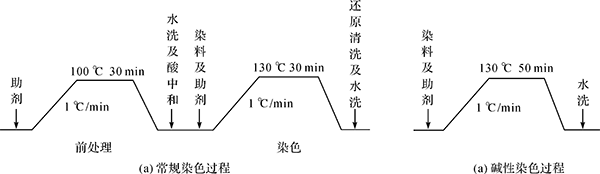

涤纶织物的常规染色与碱性染色工艺对比如图1所示。从图1可明显看出,碱性染色流程比常规流程简单,耗时短。同时可知,分散染料从耐碱分散染料到高耐碱分散染料演变发展以及相对应的碱性染色工艺更加合理化、高效化。

尽管耐碱分散染料有一定的发展,但由于染料对pH值敏感,特别是偶氮类染料含有氰基、酯基、酰胺基等敏感性水解基团较多,可供选择的耐碱型染料较少,色谱不全,缺乏鲜艳的红色、深蓝色和绿色等,不能满足实际生产的需要[18]。另外,大多数分散染料在高温碱性条件下出现上染率低的问题,而且碱性染色专用助剂有所开发但仍难以全面有效控制染色重现性,一些专用助剂的使用有时也会影响染色深度[2]。

在实际生产过程中,纤维表面会带有纺织油剂、沾染的油污以及因织造需要而进行上浆的浆料,这些杂质可以通过氧化剂去除。因此,要实现练漂染一浴法工艺,分散染料不仅要有耐碱性,还要具有耐氧化性[16]。赵敏等[19]研究了一种耐碱耐氧化分散染料混合物,可用于精练染色一浴和漂染一浴的染色工艺,但用于制备耐碱耐氧化混合物的分散染料品种不多,且制备过程复杂、耗时。王超等[20]在弱碱条件下,使用耐碱耐氧化的分散紫HFRL、分散艳蓝2BLN对涤棉织物进行了织物漂白和涤纶染色一浴处理,染色工艺流程与传统染色相比大大缩短,且染色所得织物色光鲜艳,但这两种染料不适合强碱性浴染色,并且需补加一定量的染料,方可与传统工艺染色织物的得色深浅一致。

图1 常规染色与碱性染色工艺

此外,碱性染色时,由于染料耐碱程度不同,在低聚物的水解过程中,低耐碱分散染料也会发生一定程度的水解,从而引起色变[21]。涤/棉混纺织物一浴染色、涤纶练漂染一浴短流程染色等因免还原清洗导致深色织物的色牢度不佳[22]。以上问题的根源在于目前国内对耐碱染料的结构与耐碱性的关系尚未建立一个较完善的体系,且未对染料的耐碱性进行分类,导致了染整工作者选择染料时没有针对性。

耐碱分散染料结构与性能

3.1 染料结构

杂环类分散染料色光鲜艳,发色强度高,牢度性能好,具有较好的深色效应和较高的摩尔消光系数,是染料领域特别是高性能染料领域(比如耐碱染料、耐日晒染料等)的主要研究对象。在杂环分散染料中,重氮组分通常选择杂环胺,偶合组分选择杂环芳胺[23-24]。耐碱分散染料结构常以3-氨基-5-硝基苯并异噻唑为重氮组分,苯胺类化合物为偶合组分[25]。俞杏英等[26]以二者合成耐碱分散染料,可在碱性条件(pH为10~11)下使用。

目前国内外主要是通过在杂环结构上引入不同的不易碱水解的取代基获得重氮组分,该组分与含不同取代基的苯胺类化合物进行偶合,可得到一系列耐碱分散染料[23]。例如,彭玲琪等[27]以2-氨基-6-氯苯并噻唑为重氮组分,N-乙基-N-羟乙基苯胺为偶合组分合成了一种噻唑类高耐碱的紫色分散染料,其可适应的碱性条件pH为4~14;王喆[28]以3-氨基-5-硝基苯并异噻唑为重氮组分,苯胺类化合物为偶合组分,反应得到一系列耐碱性分散染料,该染料与常规染料相比仅偶合组分上的取代基不同,但耐碱性较好;Moradi等[29]将杂环胺用亚硝基硫酸重氮化,然后与N,N-二乙基苯胺和N-苯基-2,2’-亚氨基二乙醇偶合,合成了几种苯并噻唑类耐碱分散染料,其在不同pH值溶液中具有较好的pH稳定性。

3.2 染料结构特点

耐碱分散染料与其他分散染料一样,分子量小,有与聚酯纤维相对应的非离子性疏水性的取代基,可以氢键、范德华力和偶极引力与涤纶纤维相结合。其化学结构具有以下两个特点:染料分子结构中无—SO₃H、—COOH等亲水性基团,仅含弱极性基团如—OH、—NH、—NHCOR、—CN、—Cl、—SO₂NH₂、—NO₂等;分子结构简单,分子间作用力小,受热易升华[30]。

3.3 化学结构与耐碱性的关系

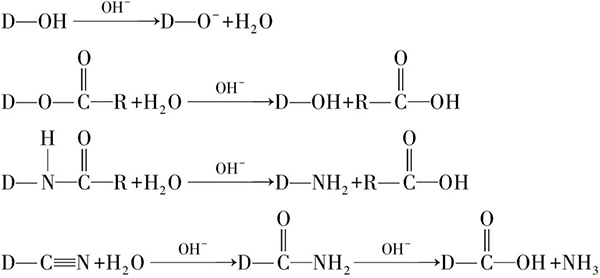

由于对耐碱分散染料结构的认知不够深入,很长一段时间业内普遍认为染料分子的主体结构影响染料的耐碱性:染料主体结构不同,耐碱性差别大,主体结构耐碱性由强到弱依次为杂环结构、蒽醌结构、偶氮结构。但探索研究表明,分子结构中所含的取代基才是决定分散染料耐碱性的关键,而主体结构仅是次因[2]。当取代基是酰胺基、酯基、苯磺酰基时,分散染料的耐碱性最弱,只能在弱酸性染浴中染色;当取代基是羟基、醚基、氰基时,染料具有一定耐碱性,可以在弱酸和弱碱的环境中染色;当取代基为羰基、氨基、硝基时,染料耐碱性较强,可以在强碱性染浴中染色[31-34]。分散染料在碱性条件下色泽会发生不同程度的变化,反应式如图2所示[18]。

图2 不同取代基团水解反应式

辛云川[21]对分散染料的结构与其耐碱性关系做了更为系统、深入的探讨。通过休克尔电荷值的计算及紫外光谱、红外光谱分析技术研究探索了蒽醌类、偶氮类、杂环类分散染料的耐碱程度。研究得知取代基的数量、种类、位置对蒽醌类和偶氮类分散染料耐碱性影响最大;若取代基种类及数量相同,在碱性浴中取代基的休克尔电荷值越小染料越不稳定;杂环类分散染料因杂原子的存在,结构特殊,其耐碱性不仅与取代基团有关,还和染料的结构有关,随电荷转移情况和原子间作用力的不同而有所区别。

耐碱分散染料的碱性染色特点

相对于传统染色方法,涤纶碱性染色工艺是常规工艺的合理化改进,是涤纶纤维染整加工发展的新方向[35]。采用碱性染色方法有以下几方面特点:

a)质量方面:碱性染色可以解决涤纶染色中低聚物析出问题。低聚物在酸性浴中难以去除,但可在高温的碱性浴中分解。碱性染色还可以再进一步对织物进行退浆,优化了成品性能,赋予织物柔软效果,有利于改善成品质量。虽然涤纶大分子在碱的作用下会发生水解,但由于涤纶的疏水性和它的聚集态结构特点(结晶度、取向度较高,结构紧密),在碱液中处理时,不致发生较大的溶胀,酯键的水解一般只能由表及里地进行。当表面分子被损伤到一定程度后,便溶解在碱液中,使纤维表面一层层地剥落下来,而对纤维的芯层则无多大影响。利用碱剥皮,可使纤维变得细而柔软,增加了纤维在纱线中的活动性,制成的织物有仿真丝效果。

b)经济方面:由于前处理及染后加工都是在碱性条件下进行,可实现前处理染色一浴工艺,省略碱减量后的酸中和及水洗工序,工艺流程简短,可缩短加工时间,节约成本[36-37]。比如涤棉混纺针织物的染色可以实现分散、活性染料一浴加工,大大提高生产效率,整个染整加工工艺更趋合理化、高效化[38]。

c)环保方面:碱性染色的开发响应节能减排号召。由于染色工艺省略部分洗涤工序,可有效节能、节水、减少废水排放。

要实现碱性染色,染料的耐碱性是关键,而这由染料的化学结构决定,所以耐碱分散染料的结构研发及选择至关重要。目前国内外科研工作者为实现分散染料碱性染色采取以下途径:通过添加助剂或者缓冲剂来间接提高分散染料的耐碱性,从而达到碱性染色;开发可应用于弱碱性浴染色的分散染料,并研究得出适用于碱性染色的工艺条件;开发高耐碱分散染料(满足染浴pH值可达到14),以实现涤纶前处理、染色短流程一浴法工艺[39]。

结 语

目前已有较多关于耐碱分散染料及相关应用的报道,但其发展仍然有一定的局限性,可归纳总结为以下几方面原因:a)耐碱分散染料的品种较少,色谱不全;b)染色牢度欠佳;c)应用于涤纶织物练漂染一浴的分散染料应具有高耐碱性、耐氧化性;d)染色重现性差。为此,国内染料工作者除了在原有的染料基础上进行筛选得到耐碱分散染料外,还需要开发适应于强碱性浴染色的高耐碱分散染料。耐高碱又能满足色牢度、染色稳定性等要求的分散染料、工艺条件符合时代发展需要。

耐碱分散染料及碱性染色的发展,解决了常规分散染料酸性浴染色的低聚物、染液pH不稳定、耗时耗能等问题。但目前分散染料的耐碱程度评判及耐碱分散染料的选用标准还未形成系统的理论方法。虽然对分散染料结构与耐碱性的关系有一定报道,但规律不够系统,且存在特例。以上问题均有待进一步研究。在节能减排的大环境下,涤纶织物碱性染色的发展方向为环保型染料、超细旦纤维专用染料、碱可洗分散染料等。

(参考资料略)

发布 | 浙江理工大学杂志社 新媒体中心

编辑 | 徐 航